近來,隨著產品設計多樣化,檢查外觀時對單個部件的品質管理要求越來越高,人們期望能夠在不降低生產節拍的情況下進行品質檢查,實現“邊移動邊穩定測量”。ZW-7000/5000系列充分發揮了白光共焦方式的優點,即使各種材質和形狀混在一起也能進行穩定測量。

光纖同軸位移傳感器 ZW-7000 / 5000系列

“希望準確檢測” 從部件到成品,品質檢查的方方面面

形狀測量

用小光點如實測量

激光位移傳感器在測量段差及間隙時,存在發生多面反射導致形狀輪廓模糊、邊緣檢測位置波動、位置檢測精度下降等問題。ZW-5000憑借10μm的最小光點,可避免發生多面反射,形狀輪廓清晰,從而提高位置檢測精度。

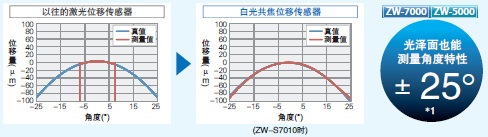

傾斜·曲面

相較于以往的激光位移傳感器,即使是光澤面也能進行傾斜、曲面的高精度形狀測量。

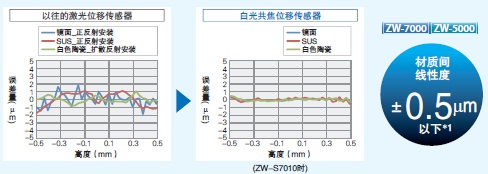

材質混在一起

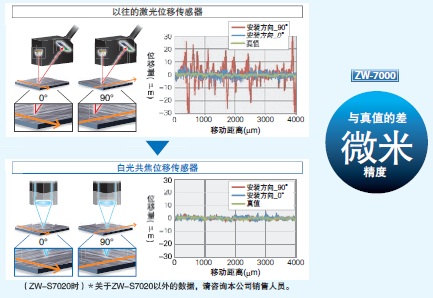

根據材質的不同,以往的激光位移傳感器需要改變傳感頭的種類和安裝方向,每次都要花費調整時間。

白光共焦位移傳感器無需區分使用傳感頭和安裝方向,可邊移動邊進行各種材質的測量。

粗糙面*2的平坦度

使用以往的激光位移傳感器時,來自工件的多重反射光會誘發測量值跳動,因此無法掌握本來希望測量的“平坦度”。另外,傳感頭的朝向和測量線的方向會造成更大的偏差。

白光共焦位移傳感器不受多重反射光的影響,可1次性測量近似于實際形狀的高度。

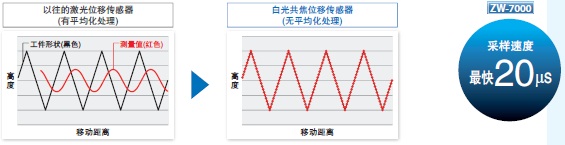

忠實測量工件形狀的高速采樣

使用激光位移傳感器時,移動測量會導致精度劣化,需要增加平均次數,因此出現了形狀再現性較差的問題。ZW-7000可實現最短20μs的高速采樣,即使無平均化處理,也可忠實測量形狀。

*1. 使用傳感頭ZW-S7010/ZW-S5010時的代表值。

*2. 有切削痕跡、測量線等的工件。

注. 刊載的測量圖均為代表例。測量對象物體的形狀和材質可能會影響測量。

實際使用時,請事先在實機上確認。

“希望快速大量檢測” 高效配置、移動,加快生產節拍

在制造現場,為了提高生產效率,機器人和工作臺在組裝和檢查中得到廣泛應用。

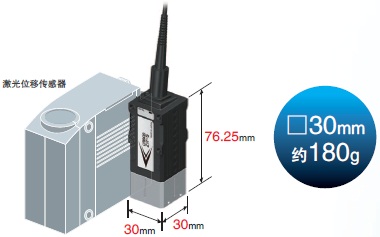

隨著制造裝置本身不斷小型化,需要簡化測量設備中的裝置組裝和操作。

ZW-7000/5000系列的傳感頭利用了白光共焦方式的優點,超小型、輕量化,可輕松安裝到有空間限制的裝置和移動部,有助于加快生產節拍。

縮短時間:多臺傳感器同時測量

憑以往的激光位移傳感器的尺寸,在空間受限的情況下難以進行多臺傳感器并行測量。ZW-7000/5000系列可并行安裝超小型傳感頭,從而縮短時間。

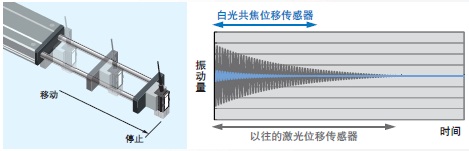

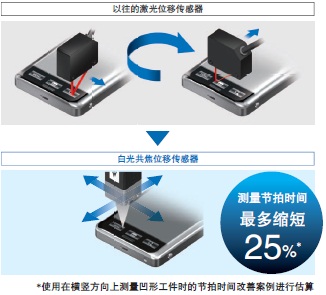

縮短時間:縮短振動停止的等待時間

例如,在使用電動汽缸時,僅在需要時將傳感頭移至測量部位的情況下,由于超小型、輕量化的傳感頭在汽缸停止后的振動較少,因此可縮短振動停止的等待時間,實現快速測量。

省略工序:無需傳感頭的旋轉工序

以往的激光位移傳感器在光反射到受光元件上的位置測量工件高度,因此需要根據測量對象物體的形狀和移動方向執行傳感頭的旋轉工序,造成了花費多余時間的問題。白光共焦位移傳感器無方向限制,在相同安裝條件下,可在所有方向進行移動測量。

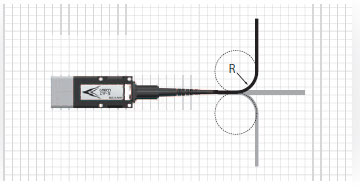

可動部位也可放心使用,耐彎曲光纖電纜

控制器與傳感頭通過直徑3mm的耐彎曲光纖電纜連接。通過300萬次的彎曲測試*,盡可放心地應用于可動部位。

* 本公司規定的評估條件“彎曲半徑(20mm)×300萬次”

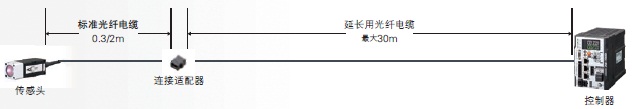

增加延長用光纖電纜

備有最長達30m的電纜。使用延長用光纖電纜最多可延長到32m,可實現大型裝置上的柔性卷繞。

“希望短時間內啟動” 減少大量措施所花費的設計、調整的工時

為了短時間內啟動生產設備以免錯失市場需求變化的時機,人們期望縮短傳感器的導入時間。

白光共焦方式的ZW-7000/5000系列可大幅減少激光位移傳感器在大量措施上所必須花費的工時。

減少設備選型所花費的時間

ZW-7000/5000系列無需根據測量對象選擇傳感頭。

減輕購買錯誤和煩瑣的設計工作量,有助于減少啟動工時和庫存成本。

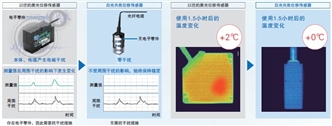

削減EMC措施·熱設計的工時

傳感頭采用不受電氣干擾、磁干擾影響的結構,即使在容易發生干擾的場所也能穩定使用。

另外,由于不會造成干擾和發熱,周圍的設備和夾具伸縮不會對測量值產生負面影響。

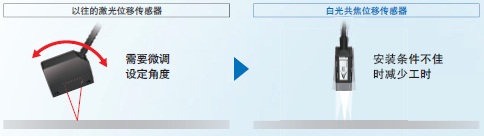

減少傳感頭安裝調整的工時

利用白光同軸共焦的原理,即使安裝條件不佳也能穩定測量,因此可減少傳感器的安裝調整工時。

高效設定多臺ZW-7000/5000系列

可通過自動化軟件Sysmac Studio統一設定EtherCAT連接的設備。

即使組合使用多臺傳感器時,也能一邊復制設定數據,一邊高效地進行統一設計,傳感器間的運算也能簡單編程。

【DLL】 快速組合到裝置HMI

提供DLL,使ZW-7000/5000系列的設定界面和測量結果可以簡單地顯示在作為整個裝置的HMI使用的Windows/Mac OS計算機上。

提供DLL的種類

?測量條件的設定/查看

?測量值的獲取

?受光波形的獲取

?記錄控制

*DLL可從購買者專用的WEB網站下載。詳情請通過與產品同箱包裝的會員登記表進行確認。

無需激光安全措施

由于光源采用白色LED*,因而省去了在以往的激光光源所需的設備安全措施上花費的時間,以及為作業人員提供安全培訓的時間。

白光共焦的更多優點

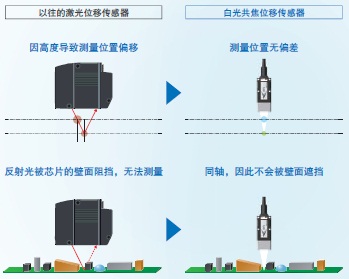

測定點無偏差

以往的激光位移傳感器的測量點和光點尺寸會隨高度而變,因此受到撓度及傾斜的影響,可能會無法準確測量目標位置。ZW-7000/5000系列白光共焦位移傳感器在測量范圍內的任意位置均能通過同一個測量點進行準確測量。

可實現狹窄空間和墻邊的測量

以往的激光位移傳感器在測量細小管道的深處及微小凹陷部的高度時,反射光會被壁面遮擋,需要每次調整傳感器和工件的方向。ZW-7000/5000系列白光共焦位移傳感器的照射光與反射光相對于工件同軸,因此與安裝方向無關,可對狹窄空間及微小的工件進行測量。